3D打印鏡片 5天從設計到交付,光學技術迎顛覆性變革

在科技飛速發展的今天,3D打印技術正以前所未有的速度滲透至各行各業,其中,光學領域正悄然經歷一場深刻的顛覆。從復雜鏡片的設計到最終成品的交付,整個過程如今已可縮短至驚人的5天。這不僅預示著傳統光學制造模式的革新,更可能徹底改變光學儀器的未來格局。

一、設計:數字化的起點

鏡片的制造始于精密的數字設計。借助先進的光學設計軟件(如Zemax或Code V),工程師可以根據特定需求——無論是矯正視力、聚焦激光,還是用于高端顯微鏡——構建出精確的鏡片模型。與傳統方法相比,3D打印允許設計更加復雜的幾何形狀,如自由曲面或集成結構,這些在傳統研磨工藝中難以實現或成本極高。設計完成后,模型被轉換為適用于3D打印機的文件格式(通常是STL或AMF),為制造做好準備。

二、材料:光學級聚合物的突破

鏡片的核心在于材料。3D打印鏡片通常使用光敏樹脂或特種聚合物,這些材料需具備高透明度、低色散和優異的折射率。材料科學的進步催生了專為光學應用開發的樹脂,它們經過特殊配方,能在固化后達到接近玻璃的光學性能,同時保持輕質和抗沖擊特性。這為制造定制化、輕量化的光學組件鋪平了道路。

三、打印:逐層構建的精密工藝

制造過程的核心是3D打印。最常見的技術包括立體光刻(SLA)和數字光處理(DLP),它們利用紫外線激光或投影儀,將液態樹脂逐層固化,最終形成實體鏡片。這一過程高度自動化,每層厚度可控制在微米級別,確保鏡片表面的光滑度和光學精度。與傳統研磨相比,3D打印減少了材料浪費,并允許一次性打印多個定制鏡片,大幅提升效率。

四、后處理:從粗糙到光學的蛻變

打印出的鏡片初始狀態較為粗糙,需經過一系列后處理步驟。這包括清洗去除未固化的樹脂,然后進行拋光或涂層處理,以消除層紋并增強透光性。對于高要求應用,可能還需添加抗反射涂層。這些步驟雖然關鍵,但通過自動化流程,仍能在短時間內完成,確保整個制造周期緊湊高效。

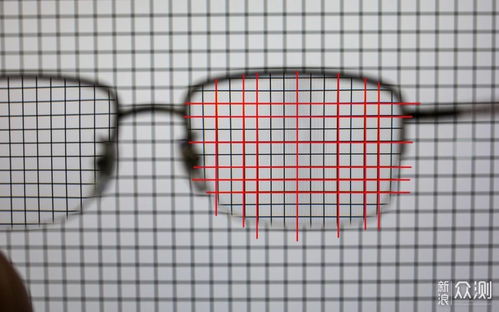

五、質量控制與交付:速度與精度的平衡

在交付前,鏡片需經過嚴格的光學測試,如檢查焦距、畸變和透光率。3D打印的優勢在于,數字設計使得質量控制更易集成,自動化檢測系統可快速驗證產品是否符合規格。一旦通過測試,鏡片即可包裝發貨。從設計到交付,整個流程通過數字化整合,將時間壓縮至5天,遠快于傳統數周甚至數月的周期。

光學儀器:下一個被顛覆的對象

這種快速、定制化的制造模式,正深刻影響光學儀器行業。從醫療內窺鏡到天文望遠鏡,從AR/VR設備到智能手機攝像頭,3D打印鏡片使得原型開發和小批量生產變得經濟高效,加速了創新迭代。它降低了定制光學儀器的門檻,使科研和醫療領域能夠更快地獲得專用工具。隨著材料與打印技術的持續進步,我們或許會看到更輕、更智能、更廉價的光學設備普及,真正顛覆傳統光學的制造與應用范式。

3D打印鏡片不僅是一場技術革命,更是光學領域邁向個性化與敏捷制造的重要里程碑。在短短5天內,從概念變為現實,這不僅是速度的勝利,更是光學未來無限可能的開啟。

如若轉載,請注明出處:http://www.affort.cn/product/36.html

更新時間:2026-01-11 03:13:59